中國子彈產量世界第一,每一顆都是這麼造出來的

原標題:中國子彈產量世界第一,每一顆都是這麼造出來的

經常看美國大片的朋友相信對電影中這樣的情景記憶猶新:子彈咻咻咻從主角身邊擦過,這時候,鏡頭往往還要給個大大的特寫,讓人既緊張又刺激,甚至不由自主為主角捏好幾把冷汗。

看電影的你是不是也曾好奇過,這些讓人又愛又恨的子彈究竟是怎麼造出來的?

你可能還不知道,中國是目前世界上子彈生產量最大的國家,而且,保證自身充足供應之外,每年還會生產大批子彈用於外銷。不僅如此,在子彈製造水平上,中國也處於領先地位。

今天,就讓我們談一談中國兵工廠是怎樣將一卷卷金屬變成一顆顆子彈的。

(世界上能迅速、大批量生產可靠子彈的國家並不多)

(一)彈頭殼製作:用銅還是用鋼,這是一個問題

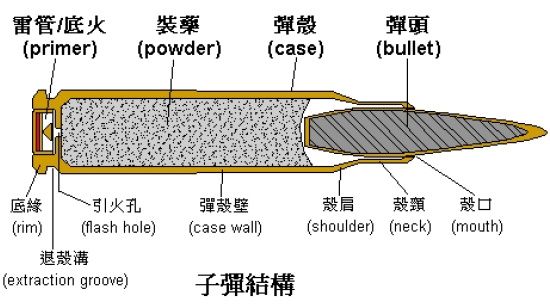

一顆子彈由彈頭、彈殼、裝葯和底火四個部分構成,儘管內部的構造越來越精細,世界上也不斷出現各種不同功能的新型子彈,但是,子彈的四大結構自從發明以來沒有什麼變化。

(子彈結構)

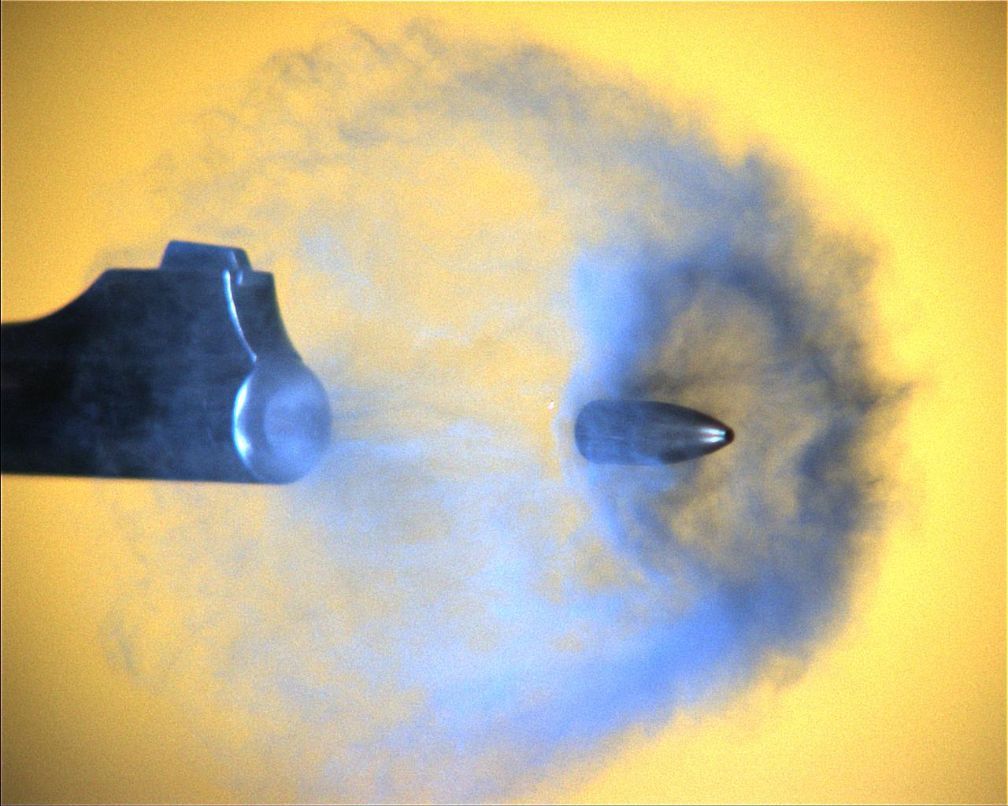

子彈在被擊發時,底緣變形,撞針撞擊底火,底火引爆火藥,使得彈殼內的壓力和溫度驟增,當壓力上升到250~500kg/cm2時,彈頭脫離彈殼,開始起動。彈頭離開槍口時的槍膛壓力約為400~600kg/cm2,之後彈頭就進入了穩定飛行狀態,直到子彈因為重力和阻力停止飛行。

(子彈出膛瞬間)

一開始,彈頭外殼都是由黃銅製成的。

這主要是因為彈頭在出膛時會與槍管產生劇烈摩擦,如果外殼的表面太硬會過度損傷槍管,使槍械很快報廢。銅相對於鋼鐵而言硬度要低許多,卻也沒有很軟,並且容易加工,是製造彈頭最理想的材料。

不過,銅的價格高昂,中國儲量又不豐富,這在上世紀曾對戰備構成了不小壓力。所以,中國之後逐漸將製造子彈的主要材料換成了覆銅鋼,既可以發揮保護槍管的效果,也大大降低了成本,更重要的是,中國鋼鐵產量極大,完全不會在材料上構成任何限制。

儘管子彈始終就只有四塊基本構造,但是具體的生產遠沒有這麼簡單,例如在彈殼和彈頭的生產上需要將誤差維持在極小的程度,整顆子彈的生產需要不同廠家之間的分工協作。

為了達到最高的生產效率,國內大部分槍彈廠家只生產彈頭與彈殼,底火和發射葯需要向專門的工廠購買,然後再組裝成成品。

那麼彈頭和彈殼是如何被生產出來,然後又被組裝在一起的呢?

(二)彈頭、彈殼製造:滿滿的黑科技

1.彈頭製造工藝

如果說子彈是槍械的殺傷核心,那麼彈頭則是子彈的殺傷核心。

彈頭必須具備良好的結構和外形以保證殺傷效果,一般而言,子彈彈頭形狀分為長頭、圓頭、凹頭,它們都有各自不同的特性。

長頭阻力較小,穿透力強,射程遠,適合攻擊遠距離的目標,多用於各種步槍和機槍;圓頭靜止作用好,很容易留在目標體內,多用於衝鋒槍和手槍;凹頭彈也被稱為「達姆彈」,當這種子彈進入身體時,子彈自身表面會被炸裂,還容易在體內大幅度翻滾從而增加殺傷力,由於其傷害機理過於恐怖,早在1899年,國際上就達成了禁止使用「達姆彈」的共識。

下面,我們就來介紹一下主流的長頭槍彈彈頭製造流程。

(普通彈頭結構)

一般而言,每一枚彈頭都由彈頭殼(被覆層)和彈芯構成,這兩個部分分開生產,並在最後環節組裝在一起。其加工流程依次為:引伸加工——沖尖——製造彈芯——彈頭裝配四個過程。

前兩步主要是將金屬原料加工成彈頭殼的形狀。

引伸加工是一種將金屬原料衝壓成有底空心件的加工方法,是金屬加工的一種基本工藝,在彈頭的製造中,圓形胚料在沖頭的加壓作用下逐漸變形,最終將原材料衝壓成帶底的杯狀。

(引伸加工產物)

在製造出圓形杯狀胚料後,就要使用專業機床進行沖尖工藝,目的是使彈頭殼粗胚形成彈頭的形狀。其原理與引伸加工大致相同,都是利用模具和衝壓設備對原料產生壓力,最終「擠出」彈頭殼的形狀,有時兩種工藝會同時進行。

至此,彈頭殼的製造基本告一段落。

有了子彈殼還不夠,要加入彈芯才能算造出了完整的彈頭,接著,我們來說說彈芯。

彈芯一般由鋼芯和鉛套構成,使用較軟的鉛套是為了盡量減少彈頭與膛線的磨損。技術人員會先將鉛融化入模具中,形成彈頭的形狀,最後將製造鋼芯壓入鉛套,於是便完成了彈芯的製作。

彈芯完成後,就到了彈頭裝配的環節。彈芯裝入彈頭殼後,仍然需要對彈頭殼尾部加工,防止底部卷邊。彈芯和彈頭殼輥緊後成為一個整體,然後剔除多餘的材料,彈頭部分就組裝好了。

這一過程是彈頭加工中最具技術含量的部分,而中國早已實現該步驟全數字化機床生產。

2.彈殼製造工藝

彈殼製造與彈頭製造既有相似點,也有不同點。

首先,彈殼的製造也主要在於對金屬的加工,從原理上也是以擠壓方法為主。不過彈殼相較於彈頭長寬比更大,材料也屬於硬度較大的棒狀覆銅鋼。

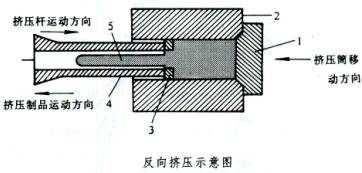

其變形量大,加工力和加工溫度要求較高,中國在彈殼的擠壓製造上一般使用反向擠壓法。

(中國在彈殼製造上一般使用反向擠壓法)

從原理而言,所謂「擠壓」工序都是使得較軟的金屬胚體在巨大壓力的作用下與較硬的衝壓設備接觸,以擠壓出我們想要的形狀。其中,傳統的正向擠壓法使堵板和胚體一起運動,金屬流出的方向與堵板運動的方向相同;而在彈殼製造中所運用的反向擠壓法則正好相反,胚體被固定住,金屬流出的方向與設備運動方向相反。

經過反向擠壓法加工後,彈殼筒體基本成型,之後需要利用切口機將彈殼筒體上方形成的廢料切去,經過化學試劑的清洗和彈殼底部的表面處理,彈殼的製造工序完成。

(量產完成的彈殼筒體)

(三)子彈組裝過程:沒你想得那麼簡單

在完成了彈頭和彈殼的製造後,兵工廠仍然需要一系列複雜的工藝將部件組裝起來,使之成為一顆合格的子彈。

組裝一顆成品子彈主要分為兩個部分,以彈殼為主,即有關底火的加工和成彈組裝(彈殼與彈頭的拼裝)。

每一顆子彈的底火是這顆子彈上最關鍵的部分,如果底火在生產、運輸過程中遭遇了損壞,那麼它極有可能在任何時候產生不堪設想的後果。

中國早在建國後不久就在底火的加工上使用精度較高的組合式機床,儘可能地減少人工操作,以提高生產效率和安全性,中國也最先將數字化生產工藝引入該工序。

在安裝完底火後,機床同時在底火和彈殼之間塗上密封漆防止底火受潮、子彈失效。

(專業機床將彈頭擠入彈殼)

緊接著,在檢驗合格後,彈殼就要進入成彈組裝環節。

在將彈頭正式裝入彈殼之前,機床會在彈殼的口部塗上一層密封漆。由於金屬加工畢竟會產生一定的誤差,難以保證每一個彈殼和彈頭之間都那麼嚴絲合縫,因此塗密封漆便可以徹底隔絕內外空氣,防止彈殼內部的火藥受潮影響子彈性能。

之後,子彈進入流水線,專業的成彈裝配機床先是把稱量好的發射葯倒入彈殼,最終將彈頭擠入,待經過稱重檢驗、外表檢測後,一枚合格的子彈就誕生了。

(子彈在生產完成後還需要經歷檢驗、封裝等流程)

(四)中國的子彈製造,技術研發上還有待提高

中國的子彈製造在是引進蘇聯技術的基礎上改進的,因此,雖然我們能生產全球數量第一的子彈,但這其中還存在不少問題。

首先,在子彈理論的研究方面,中國在很大程度上是借鑒和學習國外的研究成果,特別是和平時期由於需求少,子彈生產企業為了節省開支更多的是沿用成熟的工藝,技術改造的積極性不足。

另外,中國對於特種彈的研發製造能力偏弱,比如中國狙擊子彈與國外同類產品差距還比較大。而且,由於沒有專門針對特殊使用需求研發對應的子彈,國產大口徑狙擊步槍等不能很好的發揮出相應的性能。此外,由於發射葯的性能欠佳,也造成了後期保養上的麻煩。

最後,中國雖然在子彈的製造上引入了最新的數字化機床工藝,但是由於先進的機床技術掌握在美、日、德等少數國家手中,中國的先進裝備生產在相當長一段時間都受制於人。

不過所幸,國產高檔數控加工設備的諸多關鍵指標已經逐步達到國際先進水平,同時在設備成本上保持了30-50%的巨大優勢,未來中國的中高檔機床競爭力將不斷增強,可以想見,機床的進步也會更多折射在中國子彈製造領域。

結語

紅軍時期以來,我軍曾經在相當長一段時間內面臨著彈藥不足的窘境,搜集打完以後的彈殼以拼裝新的彈藥成為了紅軍和八路軍時期的常態。

如今,中國已經在彈藥製造工藝上取得了長足的進步,數字化機床代替了手工製作,不但能夠保證彈藥的安全性、質量和生產效率,甚至可以大量遠銷海外賺取外匯,成為第一子彈出口國。必要時,中國的子彈生產線會全力開動,可以支撐起源源不斷的彈藥供應。

科技才是第一生產力!

來源:了不起的中國製造

TAG:有色技術平台 |